NTTデータグループは12月20日、NTTコムウェア、伊藤忠テクノソリューションズ、三菱ケミカルグループと、NTTグループの次世代通信基盤「IOWN(アイオン)」のネットワーク全区間で光波長を専有する通信「IOWN APN(オール・フォトニクス・ネットワーク)」を使って、ロボットの遠隔操作とAI(人工知能)を活用し映像解析で、工場設備を遠隔点検する共同検証を実施したと発表した。

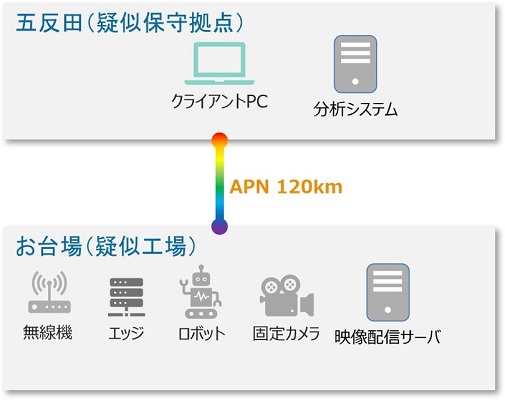

4社はお台場に疑似工場と五反田に疑似保守拠点を設け、120km離れた2拠点間のAPN環境を構築。複数の機器から高画質な映像を低遅延で遠隔地に送信し、AI解析する設備の異常検知を検証した。

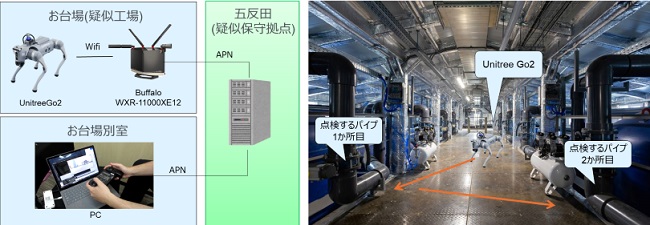

NTTデータグループは、中国ロボットメーカー、ユニツリーの犬型のロボット「Unitree Go2」を遠隔操作し、ロボットに備え付けられているカメラから撮影された映像から、検査対象物のパイプの振動をAIで解析。人工的に発生させたパイプの振動が、ロボットが撮影した映像から高い精度で解析されるかを検証し、遠隔操作と映像解析で設定していた目標値を達成した。

遠隔操作は、拠点間のAPNにロボットが問題なく接続できた。ロボットのカメラからオンデマンドに配信される映像は、遠隔地のPCに作業者が遅延を感じることなく操作し、作業者が映像を見ながらPCのキーボードやリモコンでロボットを遠隔操作が可能なことを確認した。

映像解析では、ロボットが、マーカーから解析対象のパイプを認識し、パイプの認識違いがなく、映像解析からパイプの振動振幅と周波数を取り出せた。ロボット自体もモーターなどで振動している中で、問題なく映像からパイプの振動を解析し、パイプが振動している時間を特定できることを確かめた。

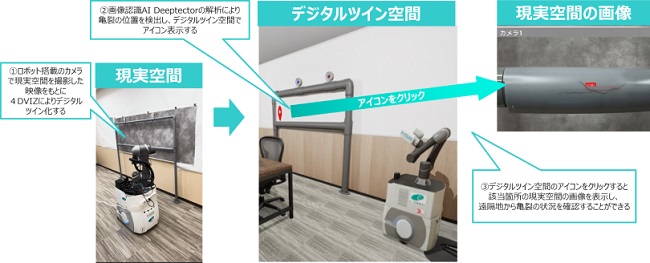

NTTコムウェアは、遠隔で操作する点検ロボットのアームに取り付けたカメラで撮影した映像から、画像認識AIで解析を行い、現実空間で壁面上のパイプの亀裂を検知してデジタルツイン環境に即時反映する検証を行った。また、デジタルツイン環境で、現実空間と同じ位置にプロットした亀裂を示すアイコンをクリックすると、現実空間の亀裂のある箇所の画像を参照可能とする仕組みを確認した。

検証では4K 60fpsの高解像度映像を無線とAPNを通じて送信した。その結果、遠隔地で遅延を感じることなく亀裂の検知や解析が可能で、設備点検への実用化可能な水準であることを確認できた。

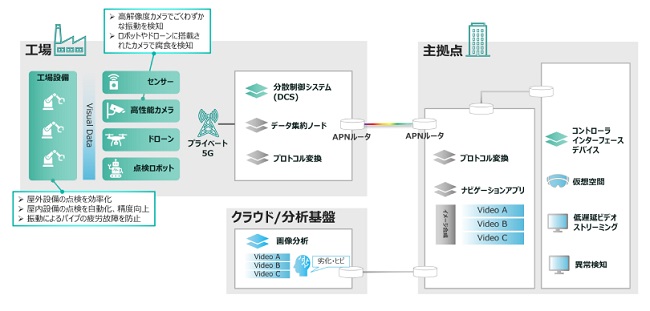

伊藤忠テクノソリューションズは、CPUを使わずメモリーの高速なデータ通信を可能にするRDMA(リモート・ダイレクト・メモリー・アクセス)カメラを使って、APN上での大容量な映像をライブで伝送する検証を実施。

カメラとPCをつなぐAPN間の距離を0km~120kmに変化させながら、映像を送信した結果、APN間の距離が長くなるにつれてスループット(データ転送速度)と1秒間に表示される画像数のfps(フレームレート)の低下を確認した。

また、映像の遅延で、APNの伝送遅延よりも機器の処理遅延の影響が大きく、機器選定の重要性を把握できたほか。今回のRDMAによる伝送は一般的なTCP伝送と比較して、CPU負荷が6%軽減され消費電力の抑制効果を確認した。

三菱ケミカルグループは、検証の前に、製造現場での予備検証を通じて、遠隔点検の現場のニーズや把握しておくべき条件の特定で協力。設備保全エンジニアなどの現場作業員が抱える、工場設備点検の負担の原因を掘り下げ、現場の声として、振動条件やデータ容量、速度など、今回の検証条件に反映した。

4社は今後、ロボットの遠隔操作、解析の高度化、遠距離環境でのシームレスな映像配信の実現に向けた検討を引き続き進める。また、複数のロボットやデバイスを用いた映像や音などの環境情報の同時取得や、マルチモーダルAI解析を実施し、遠隔地現場の様相を高精度でアルタイムに把握できる仕組みの実現に取り組む。

加えて、APNを利用したソリューションの創出や新たな機能開発を進める。次のステップとして、三菱ケミカルグループの製造現場で、通信環境を整備し、ロボット活用やAI解析による異常検知の検証も予定する。