クラウド・エッジシステム開発のOTSLは2月20日、丸和電子化、東京工業大学と、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の助成事業での研究成果の事業化を目指す実証実験を、4月から開始すると発表した。

3者は、助成事業を通じて、工場内の制御をクラウドに集約し、工場内の設備投資コストの低減、製造ラインの故障診断や保守の効率化につながるシステムの実現を取り組む。

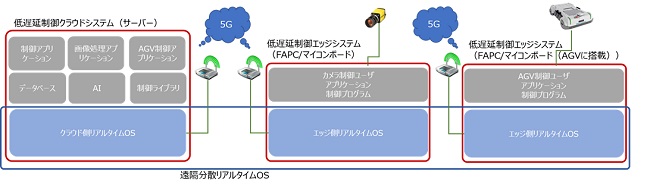

そのため、クラウドとエッジ側から高精度での時間同期、処理分散する、ローカル5Gなどの低遅延無線通信環境を使った遠隔分散リアルタイムOSのプラットフォーム(PF)を構築。このPF上で遠隔からの製造ライン制御、クラウドと連動した品質管理が行える低遅延制御クラウド・エッジシステムの研究開発に着手。

また、開発するPFとシステムを適用し、製造ラインでの加工順の組み換えや個々の生産設備の動作変更など、柔軟で迅速な組み換えや制御が可能な生産ラインの実現を目指している。そのため、生産設備などを遠隔で一括最適制御するために必要な要素技術の開発を行っている。

今回、開発するPFとシステムの事業化に向け、アプリケーション事例として、2つの実証実験を行う。

1つ目は、AGV(無人搬送車)やAMR(自律走行搬送ロボット)といった自動搬送ロボットの自動部品配送で、運搬を自動化し、生産効率を向上させる実証実験。具体的には、少量多品種生産向け製造ラインのレイアウトフリーな工場で、人が必要な部品を集め、製造ラインに直接供給する現場を、クラウドと自動搬送ロボット間を無線制御し、自動搬送ロボットが生産に必要な部品を集めた牽引台車と自動で連結・切り離し、クラウドで遠隔指示した周回ルートを反復走行させて自動化する。

その後、牽引台車連結時の自己位置推定精度の改善、部品供給システムとの連携や複数台走行時の交差点制御、周回走行時の安定性・安全性を検証する製造ライン導入に向けた実証実験を実施する。

もう1つは、クラウド上で画像処理AI(人工知能)を使った検品の実証実験。製造ラインで撮影した画像データをクラウドに送信して画像処理とAI外観検査を行うことで、検査精度の均一化を始め、検査装置の簡易化、検査担当者の常時配置を不要にして経費削減を図る。

また、特に複雑な3次元形状で表面に光沢性のある製造物に適応した照明・カメラの配置を含めた画像検査システムの構築、不良品の発生頻度が少なく不良箇所も均一でない製造物に対して、少量の良品画像データのみで学習できるAIモデル手法の性能改善などを行っていく。

OTSL、丸和電子化、東京工業大学は、NEDOの事業「5G等の活用による製造業のダイナミック・ケイパビリティ強化に向けた研究開発事業/工場DXにおける低遅延クラウド・エッジシステムの研究開発」を受託し、2021年9月から研究開発をスタート。2022年度までに基本的な仕様設計や試作を行っている。今回の実証を通じて、その成果を製品化などのビジネスにつなげる。