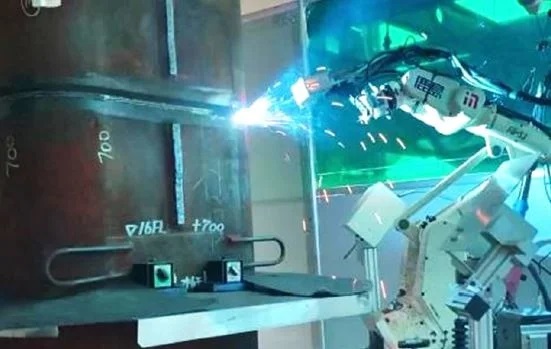

鹿島は11月11日、溶接量が多い大型鉄骨柱を主な対象にした、柱の全周溶接の繰り返し作業を全自動化する新型の「マニピュレータ(多関節型アーム)型現場溶接ロボット」を開発し、横浜市で施工するビルの大型鉄骨柱の一部溶接で実導入したと発表した。

新型ロボットは、2020年に開発した溶接ロボットに、新開発の「開先(かいさき)センシング機能」と「スラグ除去機能」を実装した。開先形状計測、溶接、スラグ除去の一連フローを最終層まで自動で繰り返すため、柱1本の全自動溶接が可能。「センシング機能」によって柱溶接部の開先形状を自動で計測し、計測結果に応じた、積層数、溶接パス数、溶接速度などの溶接条件の自動生成を可能にしたほか、「スラグ除去機能」でスラグ除去の手作業をゼロにした。

ロボットは、スタートボタンを押すだけで、柱周囲に設置した走行レール上を6軸マニピュレータが移動しながら、柱全周を8ブロックに分けて自動で溶接する。マニピュレータは複雑な動きが可能で、一般的な箱型の現場溶接ロボットでは難しいとされる柱角部の連続溶接にも対応しており、角形鋼管柱(BOX柱)の全自動溶接もできる。また、ツールチェンジャ機能を実装しており、溶接トーチと開先計測センサーを組み合わせた溶接ツールとスラグ除去ツールを自動で持ち替えながら作業する。

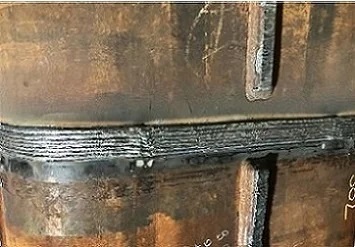

鹿島では横浜市内の施工中ビルに実導入した結果、超音波探傷検査や外観検査で、熟練技能者と同等以上の高い品質を確保しながら、柱1本の全自動溶接ができたことを確認した。

今後は、ロボットを活用し溶接時間の短縮などを行うとともに、厚板や超大型鉄骨柱、狭開先などにも対応できる機能向上に取り組む。また、技能者が複数の溶接ロボットを並行運用できる体制を確立し、鉄骨柱の現場溶接作業の省人化と生産性向上を図る。加えて、ICT(情報通信技術)を活用したロボット技術の開発と現場管理手法の革新を進め、効率的な建築生産プロセスの実現を目指す。